- ဒီဇိုင်း: conceptualization နှင့် CAD modeling ဖြင့် စတင်ပါ။

- ရှေ့ပြေးပုံစံလျင်မြန်သော ပုံတူပုံတူရိုက်ခြင်းနှင့် ထပ်တလဲလဲလုပ်ခြင်း။

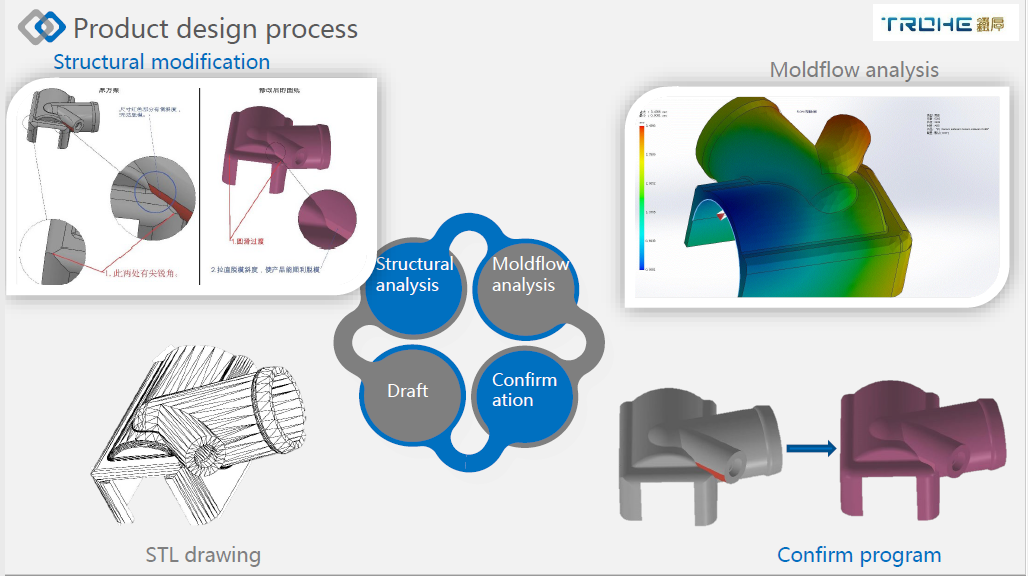

- ထုတ်လုပ်နိုင်စွမ်းအတွက် ဒီဇိုင်း: ပစ္စည်းရွေးချယ်မှုနှင့် လုပ်ငန်းစဉ် ပိုမိုကောင်းမွန်အောင်ပြုလုပ်ခြင်း။

- ကိရိယာတန်ဆာပလာ: မှိုဒီဇိုင်းနှင့် ကိရိယာတန်ဆာပလာများ။

- နမူနာယူပါ။: ကနဦး ထုတ်လုပ်မှု လည်ပတ်မှုနှင့် အရည်အသွေး အာမခံချက်။

- ထုတ်လုပ်မှု: အပြည့်အဝ ထုတ်လုပ်မှုနှင့် စဉ်ဆက်မပြတ် တိုးတက်မှု။

အရည်အသွေးထိန်းချုပ်မှုသည် ထုတ်ကုန်၏ခိုင်မာမှုကိုသေချာစေပြီး ချို့ယွင်းချက်များကို လျှော့ချပေးပြီး ကုန်ကျစရိတ်ထိရောက်မှုကို မြှင့်တင်ပေးသည်။ ပလတ်စတစ်ဈေးကွက် ကြီးထွားလာသည်နှင့်အမျှ ဤအဆင့်များကို ကျွမ်းကျင်ပိုင်နိုင်နိုင်မှုသည် ပို၍ပင် အရေးကြီးလာသည်။

ဒီဇိုင်း

စိတ်ကူးပုံဖော်မှု

ထုတ်ကုန်လိုအပ်ချက်များနှင့် သတ်မှတ်ချက်များကို နားလည်ခြင်းသည် ပလတ်စတစ်အစိတ်အပိုင်းများ ထုတ်လုပ်ခြင်း၏ ဒီဇိုင်းအဆင့်၏ ပထမအဆင့်ဖြစ်သည်။ ထုတ်ကုန်၏ ရည်ရွယ်အသုံးပြုမှု၊ ပတ်ဝန်းကျင်နှင့် စွမ်းဆောင်ရည် မျှော်လင့်ချက်များအကြောင်း လိုအပ်သော အချက်အလက်အားလုံးကို စုဆောင်းရန် လိုအပ်သည်။ ဤနားလည်မှုသည် သင့်ဒီဇိုင်းလုပ်ငန်းစဉ်အတွက် အခြေခံအုတ်မြစ်ဖြစ်သည်။ သင့်တွင် ထုတ်ကုန်အောင်မြင်ရန် လိုအပ်သည်များကို ရှင်းလင်းပြတ်သားစွာ ရုပ်ပုံရရှိပြီးသည်နှင့် သင်သည် ကနဦး ပုံကြမ်းများနှင့် ဒီဇိုင်းစိတ်ကူးများဖြင့် စတင်နိုင်သည်။ ဤပုံကြမ်းများသည် သင့်အယူအဆများကို ကိုယ်စားပြုမှုတစ်ခုအနေဖြင့် လုပ်ဆောင်နိုင်ပြီး ကွဲပြားခြားနားသောဖြစ်နိုင်ချေများကို ရှာဖွေကာ ပိုမိုအသေးစိတ်သောအလုပ်သို့မသွားရန် သင့်စိတ်ကူးများကို ပြန်လည်ပြင်ဆင်နိုင်စေမည်ဖြစ်သည်။

CAD မော်ဒယ်လ်

စိတ်ကူးပုံဖော်ခြင်းပြီးနောက်၊ သင်သည် CAD ဆော့ဖ်ဝဲလ်ကို အသုံးပြု၍ အသေးစိတ် 3D မော်ဒယ်များကို ဖန်တီးရန် ကူးပြောင်းသွားပါသည်။ သင်၏ကနဦးပုံကြမ်းများကို တိကျသော ဒစ်ဂျစ်တယ်ကိုယ်စားပြုမှုများအဖြစ်သို့ ပြောင်းလဲပေးသောကြောင့် ဤအဆင့်သည် အရေးကြီးပါသည်။ CAD ပုံများသည် ဒီဇိုင်းကို ကျယ်ကျယ်ပြန့်ပြန့် ရှုမြင်နိုင်စေပြီး အသေးစိတ်တိုင်းကို 2D သို့မဟုတ် 3D ဖော်မတ်ဖြင့် ပြသထားသည်။ ၎င်းတို့သည် မှိုတည်ဆောက်ရန်အတွက် အသေးစိတ်ပုံစံအဖြစ် လုပ်ဆောင်ကြပြီး ဒီဇိုင်း၏ရှုထောင့်တိုင်းကို ထည့်သွင်းတွက်ချက်ထားသည်။ CAD ပုံဆွဲရန်အတွက် ပြင်ဆင်သည့်အခါ မှန်ကန်သောပရိုဂရမ်ကို ရွေးချယ်ရန် အရေးကြီးသည်။ လူကြိုက်များသောရွေးချယ်မှုများတွင် SolidWorks နှင့် AutoCAD တို့ပါဝင်သည်၊ တစ်ခုစီသည် မတူညီသောဒီဇိုင်းလိုအပ်ချက်များအတွက် သင့်လျော်သောထူးခြားသောအင်္ဂါရပ်များကိုပေးဆောင်သည်။ ကျွမ်းကျင်သူတစ်ဦးနှင့် တိုင်ပင်ခြင်းသည် ဤရွေးချယ်စရာများကို ထိထိရောက်ရောက်ရှာဖွေရန် ကူညီပေးနိုင်ပါသည်။

ဤအဆင့်တွင် ဒီဇိုင်းတိကျမှုနှင့် ဖြစ်နိုင်ခြေကို သေချာစေခြင်းသည် အရေးကြီးဆုံးဖြစ်သည်။ မော်ဒယ်သည် ထုတ်ကုန်လိုအပ်ချက်များနှင့် ကိုက်ညီပြီး ထိရောက်စွာ ထုတ်လုပ်နိုင်သည်ကို စစ်ဆေးရပါမည်။ ၎င်းတွင် အတိုင်းအတာ၊ ခံနိုင်ရည်နှင့် ပစ္စည်း လိုက်ဖက်ညီမှုကို စစ်ဆေးခြင်း ပါဝင်သည်။ ထိုသို့လုပ်ဆောင်ခြင်းဖြင့် သင်သည် ထုတ်လုပ်မှုကာလအတွင်း ဖြစ်နိုင်ခြေပြဿနာများကို လျှော့ချနိုင်ပြီး နောက်ဆုံးထုတ်ကုန်၏ အလုံးစုံအရည်အသွေးကို မြှင့်တင်ပေးပါသည်။

ရှေ့ပြေးပုံစံ

လျင်မြန်သော ပုံတူဖော်နည်း

ပလတ်စတစ် အစိတ်အပိုင်းများ ထုတ်လုပ်မှုနယ်ပယ်တွင်၊ လျင်မြန်သော ပုံတူပုံစံပြုလုပ်ခြင်းသည် အဓိကကျသော အဆင့်တစ်ခုအဖြစ် ရပ်တည်နေသည်။ လျင်မြန်သော ရှေ့ပြေးပုံစံများကို ဖန်တီးရန်အတွက် သင်သည် 3D ပရင့်ထုတ်ခြင်းကဲ့သို့သော နည်းပညာများကို အသုံးပြုသည်။ ဤချဉ်းကပ်မှုသည် သင့်အား ဒစ်ဂျစ်တယ်ဒီဇိုင်းများကို မြင်သာထင်သာသော မော်ဒယ်များအဖြစ်သို့ လျင်မြန်စွာ ပြောင်းလဲနိုင်စေပါသည်။ ထိုသို့ပြုလုပ်ခြင်းဖြင့်၊ သင်သည် ဒီဇိုင်းအယူအဆများနှင့် လုပ်ဆောင်နိုင်စွမ်းများကို နှောင့်နှေးမှုမရှိဘဲ စမ်းသပ်နိုင်သည်။

ကျွမ်းကျင်သောသက်သေခံချက်:

အင်ဂျင်နီယာလမ်းညွှန်များလျင်မြန်သော ပုံတူရိုက်ခြင်းတွင် သုံးဖက်မြင်ဒီဇိုင်းမှ ရုပ်ပိုင်းဆိုင်ရာအပိုင်းကို လျင်မြန်စွာဖန်တီးရန် နည်းစနစ်များ ပါဝင်ကြောင်း မီးမောင်းထိုးပြသည်။ ဤနည်းလမ်းသည် ဒစ်ဂျစ်တယ်ဒီဇိုင်းများနှင့် ရုပ်ပိုင်းဆိုင်ရာရှေ့ပြေးပုံစံများကြားတွင် အင်ဂျင်နီယာများနှင့် ဒီဇိုင်နာများအား ထပ်လောင်းပြောဆိုနိုင်စေပါသည်။

လျင်မြန်သော ပုံတူပုံစံပြုလုပ်ခြင်းသည် ကုန်ကျစရိတ်သက်သာသော အလုပ်အသွားအလာကို ပေးဆောင်သည်။ စမ်းသပ်မှုနှင့် အမှားအယွင်းကို မြှင့်တင်ပေးသည့် ပြုပြင်ပြောင်းလဲမှုများကို သင်ချက်ချင်းပြုလုပ်နိုင်သည်။ ဤပြောင်းလွယ်ပြင်လွယ်သည် ပိုမိုကောင်းမွန်သော နောက်ဆုံးထုတ်ကုန်တစ်ခုရရှိရန် သင်၏ဒီဇိုင်းများကို ပြုပြင်မွမ်းမံကြောင်း သေချာစေသည်။

ထပ်လောင်းခြင်းနှင့် တုံ့ပြန်ချက်

ရှေ့ပြေးပုံစံများကို ဖန်တီးပြီးနောက် တုံ့ပြန်ချက်စုဆောင်းခြင်းသည် မရှိမဖြစ်လိုအပ်ပါသည်။ ရှေ့ပြေးပုံစံများကို အကဲဖြတ်ရန် သက်ဆိုင်သူများနှင့် ချိတ်ဆက်ပါ။ ၎င်းတို့၏ ထိုးထွင်းသိမြင်မှုသည် တိုးတက်မှုအတွက် နယ်ပယ်များကို ဖော်ထုတ်ရန် သင့်အား ကူညီပေးပါသည်။ ဤပူးပေါင်းဆောင်ရွက်မှုနည်းလမ်းသည် ဒီဇိုင်းသည် သုံးစွဲသူများ၏ မျှော်လင့်ချက်များနှင့် လိုအပ်ချက်များနှင့် ကိုက်ညီကြောင်း သေချာစေသည်။

အကြံပြုချက်ကို စုဆောင်းပြီးသည်နှင့် လိုအပ်သော ဒီဇိုင်းချိန်ညှိမှုများ ပြုလုပ်သည်။ ဤထပ်တလဲလဲလုပ်ထုံးလုပ်နည်းသည် ထုတ်ကုန်ကို သန့်စင်ရန်အတွက် အရေးကြီးပါသည်။ ဒီဇိုင်းကို စဉ်ဆက်မပြတ် မြှင့်တင်ခြင်းဖြင့်၊ သင်သည် ၎င်း၏ လုပ်ဆောင်နိုင်စွမ်းနှင့် ဆွဲဆောင်မှုတို့ကို မြှင့်တင်ပေးပါသည်။

ကျွမ်းကျင်သောသက်သေခံချက်:

ဒီဇိုင်းသည် မူရင်းအတိုင်း ထပ်ခါထပ်ခါဖြစ်ပြီး စမ်းသပ်မှုများစွာနှင့် သန့်စင်မှုပြုလုပ်ရန် လိုအပ်သည်။ 3D ပရင့်ထုတ်ခြင်းဖြင့် လျင်မြန်သော ပုံတူပုံတူရိုက်ခြင်းသည် လုပ်ငန်းကျွမ်းကျင်သူများ၏ မှတ်ချက်ပြုထားသည့်အတိုင်း အပြောင်းအလဲများကို လျင်မြန်စွာအကောင်အထည်ဖော်ရန် လိုက်လျောညီထွေဖြစ်စေသည်။

ထပ်ခါထပ်ခါနှင့် တုံ့ပြန်ချက်မှတစ်ဆင့်၊ နောက်ဆုံးထုတ်ကုန်သည် အရည်အသွေးနှင့် စွမ်းဆောင်ရည်၏ အမြင့်ဆုံးစံချိန်စံညွှန်းများနှင့် ကိုက်ညီကြောင်း သေချာစေပါသည်။

ထုတ်လုပ်နိုင်စွမ်းအတွက် ဒီဇိုင်း

ပစ္စည်းရွေးချယ်မှု

မှန်ကန်သော ပလတ်စတစ်ပစ္စည်းများကို ရွေးချယ်ခြင်းသည် ပလတ်စတစ်အစိတ်အပိုင်းများ ထုတ်လုပ်မှုတွင် အရေးကြီးသော အဆင့်တစ်ခုဖြစ်သည်။ ပစ္စည်းသည် အစိတ်အပိုင်း၏ လိုအပ်ချက်များနှင့် ကိုက်ညီကြောင်း သေချာစေရန် အချက်များစွာကို ထည့်သွင်းစဉ်းစားရပါမည်။ ပထမဦးစွာ၊ အစိတ်အပိုင်း၏လျှောက်လွှာနှင့်လုပ်ဆောင်နိုင်စွမ်းကိုအကဲဖြတ်ပါ။ မည်သည့်အပိုင်းကို လုပ်ဆောင်မည်ဖြစ်ပြီး မည်သည့်နေရာတွင် အသုံးပြုမည်ကို သင့်ကိုယ်သင် မေးပါ။ ၎င်းသည် သင့်အား လိုအပ်သော စွမ်းဆောင်ရည် အရည်အချင်းများဖြစ်သည့် ခွန်အား၊ ပြောင်းလွယ်ပြင်လွယ် သို့မဟုတ် ပတ်ဝန်းကျင်အခြေအနေများကို ခုခံနိုင်မှုကဲ့သို့ ဆုံးဖြတ်ရန် ကူညီပေးသည်။

ထို့နောက်၊ အလှတရားနှင့် အတိုင်းအတာ တိကျမှုကို စဉ်းစားပါ။ အချို့သောအပလီကေးရှင်းများသည် တိကျသောအသွင်အပြင် သို့မဟုတ် တိကျသောတိုင်းတာမှုများကို တောင်းဆိုကြသည်။ ပစ္စည်း၏ တာရှည်ခံမှုကိုလည်း ချိန်ဆသင့်သည်။ အစိတ်အပိုင်းသည် အချိန်ကြာလာသည်နှင့်အမျှ ပျက်စီးယိုယွင်းမှုကို ခံနိုင်ရည်ရှိရန် လိုအပ်ပါသလား။ နောက်ဆုံးအနေနဲ့ ကုန်ကျစရိတ်သက်သာမှုကို ထည့်စဉ်းစားပါ။ အထူးသဖြင့် ပိုမိုကောင်းမွန်သော စက်ပိုင်းဆိုင်ရာ ဂုဏ်သတ္တိများ မလိုအပ်သော ရှေ့ပြေးပုံစံများအတွက် ကုန်ကျစရိတ်သက်သာသော ပစ္စည်းများကို အသုံးပြုသူအများအပြားက ရွေးချယ်ကြသည်။ ဤနည်းလမ်းသည် သင့်အား စမ်းသပ်ရန်နှင့် ဒီဇိုင်းများကို ပြန်လည်ပြင်ဆင်ရန် ခွင့်ပြုနေချိန်တွင် ငွေကုန်သက်သာစေသည်။

လုပ်ငန်းစဉ်ကို ကောင်းမွန်အောင်ပြုလုပ်ခြင်း။

ပစ္စည်းကို ရွေးချယ်ပြီးသည်နှင့်၊ ထုတ်လုပ်မှုလုပ်ငန်းစဉ်များအတွက် ဒီဇိုင်းကို အကောင်းဆုံးဖြစ်အောင် အာရုံစိုက်ပါ။ သင်ရွေးချယ်ထားသော ထုတ်လုပ်မှုနည်းလမ်းအတွက် သင့်ဒီဇိုင်းသည် သင့်လျော်ကြောင်း သေချာပါစေ။ ၎င်းတွင် ရှုပ်ထွေးမှုကို လျှော့ချရန် ဒီဇိုင်းကို ရိုးရှင်းအောင်ပြုလုပ်ခြင်း ပါဝင်သည်။ ရှုပ်ထွေးမှုနည်းသော ဒီဇိုင်းသည် ထုတ်လုပ်မှုဆိုင်ရာ ပြဿနာများကို လျော့နည်းစေပြီး စွမ်းဆောင်ရည်ကို မြှင့်တင်ပေးသည်။

ကုန်ထုတ်လုပ်မှု လုပ်ငန်းစဉ်ကို ချောမွေ့စေရန်လည်း ရည်ရွယ်သင့်သည်။ ထုတ်လုပ်မှုကို ရှုပ်ထွေးစေသော မလိုအပ်သော အဆင့်များ သို့မဟုတ် လုပ်ဆောင်ချက်များကို ဖယ်ရှားရန် နည်းလမ်းများကို ရှာဖွေပါ။ ထိုသို့ပြုလုပ်ခြင်းဖြင့် သင်သည် အချိန်ကုန်သက်သာစေရုံသာမက ကုန်ကျစရိတ်ကိုလည်း လျှော့ချပေးသည်။ ဤကောင်းမွန်အောင်ပြုလုပ်ခြင်းက ထုတ်လုပ်မှုလုပ်ငန်းစဉ်ကို ချောမွေ့စွာလည်ပတ်စေပြီး အရည်အသွေးမြင့် အစိတ်အပိုင်းများကို ရရှိစေပါသည်။

ထိပ်ဖျား: နည်းပညာအသစ်များနှင့် နည်းလမ်းများနှင့် လိုက်လျောညီထွေဖြစ်အောင် သင်၏ဒီဇိုင်းကို ပုံမှန်သုံးသပ်ပြီး ပြုပြင်မွမ်းမံပါ။ ဤအပြုသဘောဆောင်သောချဉ်းကပ်မှုသည် သင်၏ကုန်ထုတ်လုပ်မှုလုပ်ငန်းစဉ်ကို ထိရောက်ပြီး ခေတ်မီစေပါသည်။

ကိရိယာတန်ဆာပလာ

မှိုဒီဇိုင်း

မှိုများကို ဒီဇိုင်းထုတ်ခြင်းသည် ပလပ်စတစ် အစိတ်အပိုင်းများ ထုတ်လုပ်မှုတွင် အရေးကြီးသော အဆင့်တစ်ခု ဖြစ်သည်။ ထိရောက်သော ထုတ်လုပ်မှုကို သေချာစေရန် မှိုများဖန်တီးခြင်းအပေါ် အာရုံစိုက်ရန် လိုအပ်သည်။ မှို၏အရွယ်အစား၊ ပုံသဏ္ဍာန်နှင့် ပစ္စည်းကို သတ်မှတ်ခြင်းဖြင့် စတင်ပါ။ မည်သည့် အမှားအယွင်းများမဆို ငွေကြေးဆုံးရှုံးမှုနှင့် အချိန်ကို ဖြုန်းတီးစေနိုင်သောကြောင့် ဤတိကျမှုသည် အရေးကြီးပါသည်။ သင့်လျော်သော ပုံစံခွက်ဒီဇိုင်းသည် နောက်ဆုံးအပိုင်းများတွင် ပုံပျက်သွားခြင်းကို လျော့နည်းစေပြီး ၎င်းတို့အလိုရှိသော သတ်မှတ်ချက်များနှင့် ပြည့်မီကြောင်း သေချာစေပါသည်။

ဒီဇိုင်းလုပ်ငန်းစဉ်အတွင်း မှိုစီးဆင်းမှုနှင့် အအေးခံခြင်းကဲ့သို့သော အကြောင်းရင်းများကို ထည့်သွင်းစဉ်းစားပါ။ Mold flow သည် မှိုမှတဆင့် သွန်းသော ပလပ်စတစ် ရွေ့လျားပုံကို ရည်ညွှန်းသည်။ စီးဆင်းမှုသည် ချောမွေ့ပြီး ချို့ယွင်းချက်များကို ရှောင်ရှားရန်ပင် သေချာစေရမည်။ အအေးခံခြင်းသည်လည်း အလားတူ အရေးကြီးပါသည်။ ပုံသွင်းထားသော အစိတ်အပိုင်းများ၏ လည်ပတ်ချိန်နှင့် အရည်အသွေးအပေါ် သက်ရောက်မှုရှိသည်။ ထိရောက်သော အအေးပေးစနစ်များသည် ထုတ်လုပ်မှုအချိန်ကို လျှော့ချပြီး အစိတ်အပိုင်း အရည်အသွေးကို မြှင့်တင်ပေးသည်။

ထိပ်ဖျား: သင့်မှိုဒီဇိုင်းရှိ နံရံအထူကို အာရုံစိုက်ပါ။ တူညီသောနံရံအထူသည် တစ်သမတ်တည်းအရည်အသွေးကိုရရှိရန် ကူညီပေးပြီး ကွဲထွက်နိုင်ခြေကို လျှော့ချပေးသည်။

Tool Fabrication

မှိုဒီဇိုင်းကို အပြီးသတ်ပြီးသည်နှင့်၊ ကိရိယာဖန်တီးမှုသို့ ဆက်သွားပါ။ ၎င်းတွင် တိကျသော စက်ဖြင့်ပြုလုပ်ထားသော ရုပ်ပိုင်းဆိုင်ရာမှိုများကို ဖန်တီးခြင်း ပါဝင်သည်။ မှိုများကို တိကျမှန်ကန်မှုဖြင့် ဖန်တီးထားကြောင်း သေချာစေရမည်။ တိကျသောစက်ဖြင့်ပြုလုပ်ခြင်းသည် မှိုအတွက်လိုအပ်သော အတိုင်းအတာနှင့် အင်္ဂါရပ်များကို အတိအကျရရှိစေပါသည်။

တိကျမှုနှင့် တာရှည်ခံမှုအတွက် မှိုများကို စမ်းသပ်ရန် အရေးကြီးပါသည်။ မှိုများသည် ဒီဇိုင်းသတ်မှတ်ချက်များနှင့် ကိုက်ညီကြောင်း သေချာစွာ စစ်ဆေးမှုများ ပြုလုပ်ပါ။ တာရှည်ခံစမ်းသပ်ခြင်းမှိုများသည် ပြိုပျက်မသွားဘဲ ထပ်ခါတလဲလဲ အသုံးပြုမှုကို ခံနိုင်ရည်ရှိစေကြောင်း သေချာစေသည်။ ဤအဆင့်သည် အစုလိုက်အပြုံလိုက် ထုတ်လုပ်မှုတွင် တသမတ်တည်း အရည်အသွေးကို ထိန်းသိမ်းရန် အရေးကြီးပါသည်။

အကြံဉာဏ်: မှိုများကို ပုံမှန်ထိန်းသိမ်းခြင်းသည် ၎င်းတို့၏ သက်တမ်းကို တိုးစေပြီး တသမတ်တည်း စွမ်းဆောင်ရည်ကို သေချာစေသည်။ ဝတ်ဆင်မှု သို့မဟုတ် ပျက်စီးမှုမှန်သမျှကို ဖော်ထုတ်ရန်နှင့် ဖြေရှင်းရန် ပုံမှန်စစ်ဆေးမှုများကို အချိန်ဇယားဆွဲပါ။

နမူနာယူပါ။

ကနဦး ထုတ်လုပ်မှု လုပ်ဆောင်ခြင်း။

ပလတ်စတစ် အစိတ်အပိုင်းများ ထုတ်လုပ်မှု လုပ်ငန်းစဉ်တွင်၊ သင်သည် ကနဦး ထုတ်လုပ်မှု လည်ပတ်မှုဖြင့် စတင်သည်။ ဤအဆင့်တွင် သေးငယ်သော အစိတ်အပိုင်းများ ထုတ်လုပ်ခြင်း ပါဝင်သည်။ ရည်ရွယ်ချက်မှာ ဤအစိတ်အပိုင်းများကို အတိုင်းအတာအပြည့်မထုတ်လုပ်မီ စမ်းသပ်စစ်ဆေးခြင်းနှင့် အကဲဖြတ်ရန်ဖြစ်သည်။ သင်သည် အစိတ်အပိုင်းများ၏ အရည်အသွေးနှင့် ညီညွတ်မှုကို အကဲဖြတ်ရန် အာရုံစိုက်သည်။ ဤအကဲဖြတ်ချက်သည် သင့်အား ဖြစ်နိုင်ခြေရှိသော ပြဿနာများကို စောစီးစွာ သိရှိနိုင်ရန် ကူညီပေးပါသည်။ ထိုသို့ပြုလုပ်ခြင်းဖြင့် နောက်ဆုံးထုတ်ကုန်ကို တိုးတက်ကောင်းမွန်လာစေရန် လိုအပ်သော ပြုပြင်ပြောင်းလဲမှုများ ပြုလုပ်နိုင်ပါသည်။

အရည်အသွေးကောင်းခြင်းအာမခံချက်

အရည်အသွေး အာမခံချက်သည် သင့်ကုန်ထုတ်လုပ်မှု လုပ်ငန်းစဉ်၏ အောင်မြင်မှုကို အာမခံရန် အရေးကြီးသော အခန်းကဏ္ဍမှ ပါဝင်ပါသည်။ သင်သည် ကနဦးအပိုင်းများပေါ်တွင် စေ့စေ့စပ်စပ်စစ်ဆေးခြင်းနှင့် စမ်းသပ်ခြင်းများ ပြုလုပ်သည်။ ဤစစ်ဆေးမှုများသည် အစိတ်အပိုင်းများသည် လိုအပ်သော စံချိန်စံညွှန်းများနှင့် သတ်မှတ်ချက်များနှင့် ကိုက်ညီကြောင်း အတည်ပြုရန် ကူညီပေးသည်။ စမ်းသပ်ခြင်းတွင် ချို့ယွင်းချက်များကို စစ်ဆေးခြင်း၊ အတိုင်းအတာများကို တိုင်းတာခြင်းနှင့် ပစ္စည်းဂုဏ်သတ္တိများကို အကဲဖြတ်ခြင်းတို့ ပါဝင်သည်။

စမ်းသပ်မှုရလဒ်များအပေါ် အခြေခံ၍ သင်သည် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်ကို ပြုပြင်ပြောင်းလဲမှုများ ပြုလုပ်သည်။ ၎င်းတွင် ဒီဇိုင်းကို ပြုပြင်ပြောင်းလဲခြင်း၊ ပစ္စည်းကို ပြောင်းလဲခြင်း သို့မဟုတ် ထုတ်လုပ်မှုနည်းပညာကို သန့်စင်ခြင်းတို့ ပါဝင်နိုင်သည်။ ဤပြဿနာများကို စောစောဖြေရှင်းခြင်းဖြင့် သင်သည် နောက်ဆုံးထုတ်ကုန်၏ အရည်အသွေးကို မြှင့်တင်ပေးပါသည်။ ဤအပြုသဘောဆောင်သောချဉ်းကပ်မှုသည် သင်ထုတ်လုပ်သည့်အစိတ်အပိုင်းများသည် အမြင့်ဆုံးစံနှုန်းများနှင့်ကိုက်ညီကြောင်း သေချာစေသည်။

ထုတ်လုပ်မှု

Full-Scale Manufacturing

ပလတ်စတစ် အစိတ်အပိုင်းများ ထုတ်လုပ်မှုနယ်ပယ်တွင် ကြီးထွားလာနေသော ဝယ်လိုအားကို ဖြည့်ဆည်းရန်အတွက် ထုတ်လုပ်မှုကို ချဲ့ထွင်ခြင်းသည် မရှိမဖြစ် လိုအပ်လာသည်။ သေးငယ်သော အစီအစဥ်မှ အကြီးစားကုန်ထုတ်လုပ်မှုသို့ ထိထိရောက်ရောက် ကူးပြောင်းရမည်။ ဤအဆင့်တွင် ဂရုတစိုက် စီစဉ်ခြင်းနှင့် အရင်းအမြစ်ခွဲဝေမှု လိုအပ်သည်။ သင့်ထုတ်လုပ်မှုလိုင်းသည် အရည်အသွေးကို မထိခိုက်စေဘဲ တိုးလာသော ပမာဏကို ကိုင်တွယ်နိုင်စေရန် သေချာရန် လိုအပ်ပါသည်။

ဤအဆင့်တွင် တသမတ်တည်း အရည်အသွေးနှင့် ထိရောက်မှုမှာ အရေးကြီးဆုံးဖြစ်သည်။ မြင့်မားသောစံချိန်စံညွှန်းများကို ထိန်းသိမ်းရန် ခိုင်မာသောအရည်အသွေးထိန်းချုပ်မှုအစီအမံများကို အကောင်အထည်ဖော်သင့်သည်။ ပုံမှန်စစ်ဆေးခြင်းနှင့် စမ်းသပ်ခြင်းများသည် သွေဖည်မှုများကို စောစီးစွာသိရှိနိုင်စေရန် ကူညီပေးပါသည်။ ထိုသို့ပြုလုပ်ခြင်းဖြင့် သင်သည် ချို့ယွင်းချက်များကို ကာကွယ်နိုင်ပြီး အစိတ်အပိုင်းတိုင်းသည် လိုအပ်သောသတ်မှတ်ချက်များနှင့် ပြည့်မီကြောင်း သေချာစေသည်။ ထုတ်လုပ်မှု၏ ထိရောက်မှုသည် အချိန်ကုန်သက်သာစေရုံသာမက ကုန်ကျစရိတ်ကိုလည်း လျှော့ချပေးကာ အလုံးစုံအမြတ်အစွန်းကို မြှင့်တင်ပေးပါသည်။

စဉ်ဆက်မပြတ် တိုးတက်မှု

စဉ်ဆက်မပြတ် တိုးတက်မှုသည် အောင်မြင်သော ပလပ်စတစ် အစိတ်အပိုင်းများ ထုတ်လုပ်မှု၏ အဓိက ကဏ္ဍတစ်ခု ဖြစ်သည်။ တုံ့ပြန်ချက်လှည့်ပတ်မှုများကို အကောင်အထည်ဖော်ခြင်းဖြင့် ထုတ်လုပ်ခြင်းအဆင့်အမျိုးမျိုးမှ ထိုးထွင်းအမြင်များကို စုဆောင်းနိုင်စေပါသည်။ အော်ပရေတာများ၊ အင်ဂျင်နီယာများနှင့် ဖောက်သည်များထံမှ တုံ့ပြန်ချက်ရယူသင့်ပါသည်။ ဤအချက်အလက်သည် သင့်အား မြှင့်တင်ရန်နှင့် ဆန်းသစ်တီထွင်မှုအတွက် နယ်ပယ်များကို ခွဲခြားသတ်မှတ်ရန် ကူညီပေးသည်။

နည်းပညာအသစ်တွေနဲ့ နည်းလမ်းတွေကို လိုက်လျောညီထွေဖြစ်အောင် ယှဉ်ပြိုင်နိုင်ဖို့က အရေးကြီးပါတယ်။ ထုတ်လုပ်မှုနည်းပညာများ ၏နောက်ဆုံးပေါ်တိုးတက်မှုများအကြောင်း သင်သိရှိနေသင့်သည်။ ကိရိယာအသစ်များနှင့် လုပ်ငန်းစဉ်များကို ပေါင်းစပ်ခြင်းဖြင့် စွမ်းဆောင်ရည်နှင့် ထုတ်ကုန်အရည်အသွေးကို တိုးတက်စေနိုင်သည်။ အပြောင်းအလဲကို လက်ခံပြီး စဉ်ဆက်မပြတ် တိုးတက်နေသော ယဉ်ကျေးမှုကို မွေးမြူခြင်းဖြင့်၊ သင်၏ ထုတ်လုပ်မှု လုပ်ငန်းစဉ်သည် ခေတ်မီပြီး ထိရောက်ကြောင်း သေချာစေပါသည်။

ပလတ်စတစ် အစိတ်အပိုင်းများ ထုတ်လုပ်ရေး ခရီးစဉ်တွင် အရည်အသွေးမြင့် ရလဒ်များ ရရှိစေရေး အတွက် ခြေလှမ်းတိုင်းသည် အရေးကြီးသော အခန်းကဏ္ဍမှ ပါဝင်ပါသည်။ ဒီဇိုင်းမှ ထုတ်လုပ်ခြင်းအထိ၊ သင်အသေးစိတ်တိုင်းကို အာရုံစိုက်ရမည်။ ဤအဆင့်များကို မှန်ကန်စွာ အကောင်အထည်ဖော်ခြင်းဖြင့် သင်၏နောက်ဆုံးထုတ်ကုန်သည် အရည်အသွေး၊ ဘေးကင်းမှုနှင့် ပတ်ဝန်းကျင်ဆိုင်ရာ စံချိန်စံညွှန်းများနှင့် ကိုက်ညီကြောင်း အာမခံပါသည်။ အရည်အသွေးထိန်းချုပ်မှုသည် ခြေလှမ်းတစ်ခုမျှသာမက လုပ်ငန်းစဉ်၏ အရေးပါသောအစိတ်အပိုင်းတစ်ခုဖြစ်သည်။ ၎င်းသည် တသမတ်တည်းဖြစ်သော အရည်အသွေးကို အာမခံပြီး ထုတ်ကုန်အဆင့်ထက် ကျော်လွန်၍ အကျိုးကျေးဇူးများစွာကို ရရှိစေပါသည်။ သင်၏ကုန်ထုတ်လုပ်မှု ကြိုးပမ်းအားထုတ်မှုများကို စတင်သောအခါ၊ သင့်ထုတ်ကုန်များတွင် ထူးချွန်မှုရရှိရန် ဤအဆင့်များကို ဂရုတစိုက်စဉ်းစားပါ။